Add to Cart

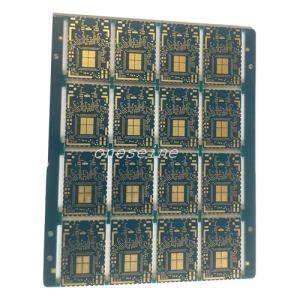

8 couches de PCB HDI multicouches coût avec des circuits imprimés à voies aveugles prototype

Informations générales:

Couche:8

Matériau: FR4

Épaisseur: 2,0 mm

Finition de surface: ENIG

Spécial: trou aveugle,L1-L2,L3-L4,L5-L6,vias remplis et couverts

Taille de la planche: 2*6 cm

Masque de soudure: Non

Écrans de soie: blanc

Nom: Plaques de PCB multicouches à 8 couches à vis aveugles

Délai de livraison: 10 jours pour les échantillons et les petits et moyens lots

À propos de la citation:Pour la spéciale de PCB de vias aveugles, donc la citation précise doivent fournir le fichier gerber ((DXP etc.)

Détails de l'emballage: emballage intérieur:emballage sous vide/sac en plastique emballage extérieur:emballage standard en carton

Les voies aveugles:

Les voies aveugles sont utilisées pour connecter une couche externe à au moins une couche interne.

Les trous de chaque niveau de raccordement doivent être définis comme une file de forage distincte.

Le rapport entre la profondeur du trou et le diamètre de forage (ratio d'aspect) doit être ≤ 1.

Le plus petit trou détermine la profondeur et donc la distance maximale entre les

couche externe et les couches internes correspondantes.

Pour plus de détails, voir PCB en vias aveugles et enterrés.

Les mots clés: Microvia, Via-in-Pad

HDI PCB par voie aveugle:

Les cartes HDI, l'une des technologies à la croissance la plus rapide dans les PCB, les cartes HDI contiennent des vias aveugles et / ou enfouis et contiennent souvent des microvias de diamètre 0,006 ou moins.Ils ont une densité de circuits plus élevée que les cartes de circuits traditionnelles.

Il existe 6 types différents de panneaux HDI, à travers des voies de surface à surface, avec des voies enfouies et des voies traversantes, deux ou plusieurs couches HDI avec des voies traversantes,un support passif sans connexion électrique, les constructions sans noyau utilisant des paires de couches et les constructions alternatives de constructions sans noyau utilisant des paires de couches.

Technologies spéciales utilisées avec des cartes de circuits imprimés HDI à toute couche:

Plaquage des bords pour le blindage et la mise à la terre

Largeur minimale des voies et espacement entre elles dans la production de masse autour de 40 μm

Microvia empilés (en cuivre plaqué ou remplis de pâte conductrice)

Parties à l'extérieur de l'assemblage

Résistance à la soudure en noir, bleu, vert, etc.

Matériau à faible teneur en halogènes dans les gammes standard et haute Tg

Matériel à faible teneur en DK pour appareils mobiles

Toutes les surfaces reconnues disponibles pour l'industrie des circuits imprimés

Comment puis-je m'assurer que les voies de couture ou de mise à la terre sont correctes dans ma conception de PCB HDI?

1Déterminez l'espacement et la distribution des voies de couture ou de mise à la terre en fonction des exigences spécifiques de votre conception.L'espacement entre les voies dépend de la fréquence des signaux et du niveau d'isolation souhaitéUn espacement plus étroit permet une meilleure isolation mais augmente la complexité et le coût de fabrication.

2Pour assurer un couplage efficace entre les couches de signaux et le plan au sol, placez régulièrement des voies de couture ou des voies au sol le long des traces de signaux.Les voies doivent être réparties uniformément et suivre un schéma cohérentConsidérez la possibilité de placer des voies à intervalles réguliers, par exemple tous les quelques centimètres, ou à des points critiques où des transitions de signal se produisent.

3"Connecter les voies au plan solide du sol: les voies de couture ou les voies au sol doivent être reliées à un plan solide du sol pour fournir une trajectoire de retour efficace pour les signaux.Veiller à ce que les voies se connectent directement au plan au sol sans interruption ni espace.

4Utiliser un rapport de diamètre et d'aspect via suffisant: sélectionner un rapport de diamètre et d'aspect via approprié pour assurer une conductivité et une dissipation thermique suffisantes.Des diamètres plus grands offrent une impédance plus faible et une meilleure conductivité. Considérez les capacités de fabrication de votre fabricant de PCB lors de la détermination de la taille des voies, car des voies plus petites peuvent nécessiter des techniques de fabrication plus avancées.

5Évitez les longueurs de via stub: réduisez au minimum la longueur des via stubs, qui sont les parties de la via qui s'étendent au-delà de la couche de signal.Les stubs peuvent créer des discontinuités d'impédance et augmenter les réflexions du signal.Utilisez des voies aveugles ou enfouies lorsque cela est possible pour minimiser la longueur des tuyaux.

6Considérez les réseaux via le sol: au lieu de voies simples, vous pouvez utiliser le sol via des réseaux ou via des clôtures.Ils se composent de plusieurs voies disposées dans une grille ou un motif spécifique pour améliorer le couplage entre les couches de signal et le plan au solLa mise à la terre via des matrices assure une meilleure isolation et réduit l'inductivité du chemin de retour.

7"Exécuter une analyse de l'intégrité du signal: réaliser une analyse de l'intégrité du signal, y compris la simulation et la modélisation, pour évaluer l'efficacité des voies de couture ou des voies de mise à la terre.Les simulations peuvent aider à identifier les problèmes potentiels tels que les variations d'impédanceAjustez la distribution ou la géométrie de la voie selon les besoins en fonction des résultats de l'analyse.

Comment puis-je déterminer l'impédance caractéristique des lignes de transmission dans ma conception de PCB HDI?

1Les formules empiriques fournissent des calculs approximatifs de l'impédance caractéristique basés sur des hypothèses simplifiées.La formule la plus couramment utilisée est la formule de la ligne de transmission à microstripLa formule est la suivante: Zc = (87 / √εr) * log ((5,98h / W + 1,74b / W) où:

Zc = Impédance caractéristique

εr = Perméabilité relative (constante diélectrique) du matériau PCB

h = Hauteur du matériau diélectrique (épaisseur des traces)

W = largeur de la trace

b = Separation between the trace and the reference plane (ground plane) It is important to note that empirical formulas provide approximate results and may not account for all the complexities of the PCB structure.

2Pour obtenir des résultats plus précis, des simulations de résolveurs de champ électromagnétiques peuvent être effectuées à l'aide d'outils logiciels spécialisés.,la géométrie des traces, les matériaux diélectriques et d'autres facteurs permettant de calculer avec précision l'impédance caractéristique.pertes diélectriquesLes outils logiciels de résolution de champ, tels que Ansys HFSS, CST Studio Suite ou Sonnet, vous permettent d'entrer la structure du PCB, les propriétés des matériaux,et tracer les dimensions pour simuler la ligne de transmission et obtenir l'impédance caractéristiqueCes simulations fournissent des résultats plus précis et sont recommandées pour les applications à haute fréquence ou lorsque un contrôle précis de l'impédance est crucial.

Quels sont les défis liés à la mise en œuvre de la technologie des PCB HDI dans l'électronique automobile?

La mise en œuvre de la technologie des PCB HDI dans l'électronique automobile comporte des défis.

Fiabilité et durabilité: L'électronique automobile est soumise à des conditions environnementales difficiles, notamment des variations de température, des vibrations et de l'humidité.La fiabilité et la durabilité des PCB HDI dans de telles conditions deviennent crucialesLes matériaux utilisés, y compris les substrats, les stratifiés et les finitions de surface, doivent être soigneusement choisis pour résister à ces conditions et assurer une fiabilité à long terme.

Intégrité du signal: L'électronique automobile implique souvent une transmission de données à grande vitesse et des signaux analogiques sensibles.Le maintien de l'intégrité du signal devient difficile dans les PCB HDI en raison de la densité et de la miniaturisation accruesLes problèmes tels que le bruit croisé, la correspondance d'impédance et la dégradation du signal doivent être gérés avec soin grâce à des techniques de conception appropriées, à un routage d'impédance contrôlé et à une analyse de l'intégrité du signal.

Gestion thermique: L'électronique automobile génère de la chaleur, et une gestion thermique efficace est essentielle à leur fonctionnement fiable.peuvent avoir une densité de puissance accrueDes considérations de conception thermique appropriées, y compris des dissipateurs de chaleur, des voies thermiques et des mécanismes de refroidissement efficaces,sont nécessaires pour prévenir la surchauffe et assurer la longévité des composants.

La complexité de fabrication: les PCB HDI nécessitent des processus de fabrication plus complexes que les PCB traditionnels.L'assemblage de composants de haute précision et de haute précision nécessite un équipement et une expertise spécialisésLes défis sont de maintenir des tolérances de fabrication strictes, d'assurer un alignement précis des microvias et d'obtenir des rendements élevés pendant la production.

Coût: L'implantation de la technologie des PCB HDI dans l'électronique automobile peut augmenter le coût global de fabrication.et des mesures supplémentaires de contrôle de la qualité peuvent contribuer à des coûts de production plus élevésL'équilibre entre le facteur coût tout en respectant les exigences de performance et de fiabilité devient un défi pour les constructeurs automobiles.

Conformité réglementaire: L'électronique automobile est soumise à des normes et certifications réglementaires strictes pour assurer la sécurité et la fiabilité.La mise en œuvre de la technologie des PCB HDI tout en respectant ces exigences de conformité peut être difficile, car cela peut impliquer des essais, des validations et des processus de documentation supplémentaires.

Pour relever ces défis, il est nécessaire de collaborer entre les concepteurs de PCB, les fabricants et les OEM automobiles afin d'élaborer des lignes directrices de conception robustes, de sélectionner les matériaux appropriés,optimiser les processus de fabrication, et effectuer des essais et une validation approfondis.Il est essentiel de surmonter ces défis pour tirer parti des avantages de la technologie des PCB HDI dans l'électronique automobile et fournir des systèmes électroniques fiables et performants dans les véhicules..