Add to Cart

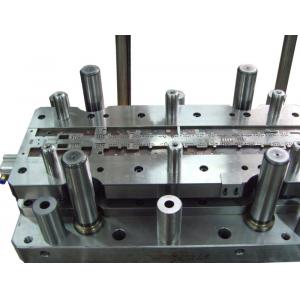

Le poinçon progressif de Presicion meurent pour les appareils électriques

L'estampillage en métal meurent capacité

· Meurent la tolérance d'insertion : +/-0.005mm

· Estampillage de la vitesse : 1000SPM/min

· La vie de usinage : 50-300 millions de fois

L'estampillage progressif est une méthode métallurgique qui peut manières entourer le poinçon, invention, recourbement et plusieurs autre de modifier la matière première en métal, combinée avec un système de alimentation automatique.

Le système de alimentation pousse une bande de métal (pendant qu'il se déroule d'une bobine) par toutes les stations d'un estampillage progressif meurent. Chaque station effectue un ou plusieurs opérations jusqu'à une partie de finition est faite. La station finale est un fonctionnement à débit nul, qui sépare la partie de finition du Web de transport. Le Web de transport, avec le métal qui est poinçonné loin dans des opérations précédentes, est traité comme mitraille. Chacun des deux sont coupés loin, démantelés (ou hors des matrices) et alors éjectés de l'ensemble de matrice, et dans la production en série sont souvent transférés pour ferrailler des poubelles par l'intermédiaire des bandes de conveyeur matérielles de chute souterraine.

L'estampillage progressif meurent est placé dans une presse de estampillage de échange. Pendant que la presse se relève, le dessus meurent des mouvements avec elle, qui permet au matériel d'alimenter. Quand la presse abaisse, la matrice clôture et effectue l'opération de estampillage. Avec chaque course de la presse, une partie réalisée est enlevée de la matrice.

Puisque le travail supplémentaire est effectué dans chaque « station » de la matrice, il est important que la bande soit avancée très avec précision de sorte qu'elle aligne dans quelques millièmes de pouce pendant qu'elle se déplace de la station à la station. Les « pilotes » formés ou coniques de balle pour écrire les trous ronds précédemment percés dans la bande pour assurer cet alignement depuis le mécanisme d'alimentation habituellement ne peuvent pas fournir la précision nécessaire dans la longueur d'alimentation.

L'estampillage progressif peut également être produit sur des presses de transfert. Ce sont des presses qui transfèrent les composants à partir d'une station au prochain avec l'utilisation des « doigts » mécaniques. Pour la production en série des pièces embouties qui exigent des opérations compliquées de dans-presse, il est toujours recommandé d'utiliser une presse progressive. Un des avantages de ce type de presse est la durée de cycle de production. Selon la pièce, les productions peuvent facilement fonctionner bien plus de 800 parts/minute. Un des inconvénients de ce type de presse est qu'il n'est pas approprié à l'étirage profond de haute précision qui est quand la profondeur de l'estampillage dépasse le diamètre des cloisons si nécessaire, ce processus est effectué sur une presse de transfert, qui fonctionnent à des vitesses plus réduites, et compte sur les doigts mécaniques pour tenir le composant en place pendant le cycle de formation entier. Dans le cas de la presse progressive, seulement une partie du cycle de formation peut être guidée par les douilles à ressort ou semblable, qui résultat dans des questions de concentricité et d'ovality et l'épaisseur matérielle non uniforme. D'autres inconvénients des presses progressives comparées pour transférer des presses sont : l'entrée accrue de matière première exigée pour transférer des pièces, outils sont beaucoup plus chère parce qu'elles sont faites dans les blocs avec le règlement indépendant très petit par station ; impossibilité d'effectuer les processus dans la presse qui exigent de la pièce de partir de la bande (perler d'exemple, striction, se courber de bride, roulement de fil, etc. de estampillage rotatoire).

Les matrices sont habituellement faites d'acier à outils pour résister au chargement de choc élevé impliqué, maintiennent le tranchant pointu nécessaire, et résistent aux forces abrasives impliquées.

Le coût est déterminé par le nombre de caractéristiques, qui déterminent quel outillage devra être employé. On lui conseille de maintenir les caractéristiques aussi simples comme possible de garder le coût d'outillage à un minimum. Caractéristiques qui sont étroitement ensemble pour produire un problème parce qu'il peut ne pas fournir assez de dégagement pour le poinçon, qui pourrait avoir comme conséquence une autre station. Il peut également être problématique pour avoir les coupes et les saillies étroites.

Description de produit

| Matériel de moule | SKD11/51/61, SKH-9, S136, ASP60, ASP23, S45C, CD650, NAK80, XW-42,2738,8407, etc. |

| Matériel de produit | cuivre, laiton, métal, or, bronze |

| Méthodes de transformation | Forings, commande numérique par ordinateur fraisant et tournant, rectifiant, moulant, brochant, etc. |

| Installation de fabrication | Machine de commande numérique par ordinateur, machine de tour d'Automotic, machine d'EDM, emboutissant les tours, la machine de Fil-coupe, fraisant/la machine de meulage, poinçonnant/foreuse, machine de nettoyage d'Ultrasonec, etc. |

| Équipement de détection | Mesure de projecteur, de calibre, de taille, micromètre à vis, mesure de dureté, etc. |

| Application | Électronique : Pièces de véhicule, pièces de usinage de commande numérique par ordinateur, pièce en plastique de récepteur sans fil, cartes réseau sans fil du modem 3G/4G, logement d'USB. Pièces intérieures des véhicules à moteur : connecteur, cadre de navigation, clé de voiture. Toutes sortes de connecteurs, pièces numériques. |

| préparation de surface | Électrodéposition, peinture, revêtement de poudre, anodisation, soufflage de boule |

| Meulage de vibration, polissant, Brushing.or selon les demandes du client. | |

| Logiciel de conception | PROE, CATIA, SOLIDWORK, DAO, etc. |

| Cavité | Simple/multi par demande |

| La vie de moule | tirs 1-30million |

| Spécifications | Beaucoup d'années usinant des pièces traitant l'expérience ; Tolérance de précision moins de 0.001mm ; Dépend des exigences de client. |

| La livraison | Normalement d'ici 7-45 jours (selon le dessin, la quantité et le matériel de client) le cas particulier sera plus tôt |

| Conditions de paiement | T/T |

| Paquet | Cas en bois ou comme exigences de client |

Comment commencer des affaires nouvelles de moule ?

| 1.Quote | Selon des échantillons/image/conception, 2/3 dessin et spécifications de D |

| ↓ | |

| 2.Discussion | Noyau de moule/matière première, nombre de cavité, type de coureur, prix, paiement, etc. |

| ↓ | |

| 3.PI | Approbation pour tous les termes |

| ↓ | |

| 4. Dépôt | 50% par T/T |

| ↓ | |

| conception 5.Product | Notre ingénieur vérifiera le dessin de produit, et prend les termes déraisonnables |

| ↓ | |

| conception 6.Mould | Notre ingénieur fera DFM et enverra PPT aux clients pour approbation |

| ↓ | |

| fabrication 7.Mould | Nous commençons à faire le moule après que les clients aient confirmé le dessin |

| ↓ | |

| essai 8.Mold | Nous exprimerons les échantillons d'essai aux clients par DHL pour la confirmation |

| ↓ | |

| 9. Réparation de moule | Nous modifierons le moule selon le feedback de la clientèle |

| 10. Approbation de moule | Échantillons d'essai exprès par DHL encore jusqu'à l'approbation de produits |

| ↓ | |

| paiement 11.Balance | 50% par T/T avant la livraison |

| ↓ | |

| 12.Delivery | La livraison par la mer ou avion, tous les documents comme client requis |

L'estampillage meurent des expositions :